DeFelsko는 알루미늄의 아노다이징 두께를 측정하는 데 이상적인 휴대용 비파괴 코팅 두께 측정기를 제조합니다.

아노다이징 및 기타 얇은 코팅의 두께를 효율적으로 제어하려면 정확한 비파괴 측정 수단이 필요합니다.

두 번째 과제는 작거나 접근하기 어려운 영역에서 아노다이징을 측정하는 것입니다.

PosiTector 와전류 게이지인PosiTector 6000 "N" 시리즈는 비철 기판의 비전도성 코팅을 비파괴 방식으로 측정하는 데 이상적입니다. PosiTector 6000 NAS 프로브는 알루미늄의 아노다이징을 고해상도로 측정하기 위해 특별히 설계되었습니다. 최대 625 μm(25 mil)까지 측정할 수 있지만, PosiTector 6000 NAS 프로브는 대부분의 아노다이징 어플리케이션에서 예상되는 범위인 100 μm(4 mil) 이하에서 가장 정확하고 가장 높은 분해능을 제공합니다.

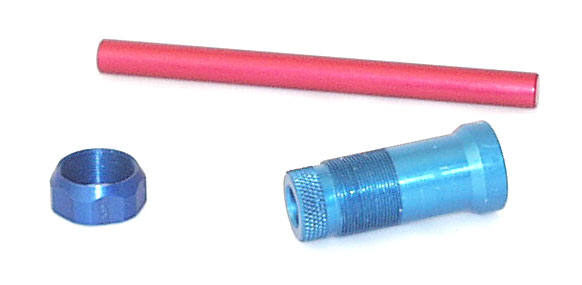

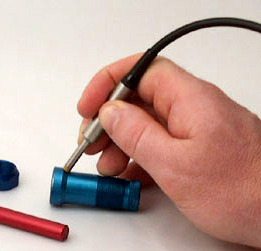

작거나 접근하기 어려운 영역의 코팅 두께를 측정할 때는 PosiTector 6000 N 마이크로프로브 시리즈가 이상적인 측정 대안입니다. 0°, 45° 또는 90°의 프로브 팁을 사용하여 깊은 구멍, 작은 선반 또는 내경에서 두께를 측정할 수 있습니다. 고정 장치 또는 퀵 릴리스 어댑터를 사용하는 경우 N 마이크로프로브는 NAS 프로브와 동일한 사양을 갖습니다.

현재 가격을 확인하거나 이러한 아노다이징 코팅 두께 기기를 주문하려면 판매 페이지를 방문하십시오.

아노다이징은 1930년대부터 존재해온 전기화학적 전환 공정입니다. 알루미늄, 마그네슘, 티타늄 및 탄탈륨을 포함한 여러 금속이 양극 산화 처리될 수 있습니다. 양극 처리 된 알루미늄은 저렴한 비용, 미적 품질 및 이상적인 기계적 특성으로 인해 많은 응용 분야에서 사용됩니다.

대부분의 보호 코팅과 달리 아노다이징은 금속의 외부 구조를 영구적으로 변화시킵니다. 알루미늄이 air 노출되면 자연적으로 얇은 산화 알루미늄 막이 형성되어 알루미늄이 더 이상 산화되지 않도록 밀봉합니다. 아노다이징 공정은 산화 표면을 최대 수천분의 1인치 두께로 훨씬 두껍게 만듭니다. 양극 산화 알루미늄 코팅의 경도는 다이아몬드에 필적하는 수준으로 알루미늄의 내마모성을 향상시킵니다. 산화물 층의 깊이가 더해지면 알루미늄의 내식성이 향상되는 동시에 표면 청소가 더 쉬워집니다. 특정 유형의 아노다이징의 다공성 특성으로 인해 알루미늄을 다양한 색상으로 염색할 수 있어 더욱 매력적으로 만들 수 있습니다.

아노다이징은 일반적으로 최대 5mils 두께입니다. 알루미늄 아노다이징의 가장 일반적인 세 가지 변형에는 크롬 아노다이징 (유형 I), 황산 아노다이징 (유형 II) 및 경질 아노다이징 (유형 III)이 포함됩니다.

알루미늄 부분은 벗겨진 알루미늄 또는 티타늄 랙에 매달려 있어 전기 접촉이 양호합니다. 아노다이징 공정 전반에 걸쳐 부품이 부착되고 랙이 일련의 탱크에 매달려 있습니다.

랙킹의 대안은 리벳, 페룰 및 의료 허브와 같은 작고 불규칙한 모양의 부품을 아노다이징하는 데 더 이상적인 벌크 아노다이징입니다. 랙 대신 부품은 천공 된 알루미늄, 플라스틱 또는 티타늄 바구니에서 처리됩니다. 코일 또는 배치 생산이 필요한지 여부에 관계없이 아노다이징은 업계 최고의 알루미늄 마감 옵션 중 하나를 제공합니다.

또 다른 대안은 코일 아노다이징입니다. 코일 알루미늄은 사전 양극 산화 처리되어 마감 비용을 낮추고 생산 시간을 절약하며 자재 취급을 줄입니다. 사전 양극 산화 알루미늄의 장점은 시트 또는 코일 스톡으로 제작된 대부분의 제품에 적용할 수 있습니다. 압출, 주물, 로드, 바 또는 플레이트로 만든 제품은 랙킹 또는 벌크와 같은 조각 아노다이징 공정으로 제한됩니다.

대부분의 알루미늄 합금은 아노다이징 탱크에 산화 알루미늄을 생성하지만 다르게 양극 산화 처리하는 경향이 있습니다. 일부 합금은 양극 산화 처리가 더 어렵고 다른 합금은 약간 다른 색조로 양극 산화 처리됩니다. 양극 산화 처리되면 다양한 합금이 다양한 수준의 가공성(기계 가공, 연삭, 연마), 환경 저항 특성 및 치수 안정성을 제공합니다.

아노다이징은 알루미늄을 마무리하는 매우 효과적이고 바람직한 수단입니다. 아노다이징의 주요 이점 중 일부는 다음과 같습니다.

아노다이징 공정 파라미터는 형성된 산화물의 특성에 중요한 영향을 미친다. 낮은 온도와 산 농도를 사용하면 덜 다공성이고 단단한 코팅이 생성됩니다. 더 높은 온도와 산 함량은 더 긴 침지 시간과 함께 더 부드럽고 다공성 코팅을 생성합니다. 합금 자체 또는 이러한 매개 변수의 사소한 변경은 코팅에 상당한 영향을 줄 수 있습니다.

다양한 공정 제어 및 측정 기술을 통해 아노다이저는 양극 산화 코팅 적용을 모니터링, 제어 및 수정할 수 있습니다. 아노다이징을 위한 가장 중요한 품질 관리 중 하나는 두께입니다. 아노다이징 두께는 와전류 코팅 두께 게이지를 사용하거나 단위 면적당 중량을 계산하여 비파괴적으로 측정할 수 있습니다. 와전류 방법의 단순성은 계산 방법보다 효율적일 뿐만 아니라 검사자가 부품의 모든 표면에서 적절한 아노다이징이 발생하는지 확인할 수 있도록 합니다.

양극 산화 처리된 제품 및 구성 요소는 수천 개의 상업, 산업 및 소비자 응용 분야에서 사용됩니다.

FGIA (Fenestration & Glazing Industry Alliance) — 이전 AAMA - 건축 제조업체 협회

MIL-A-8625—알루미늄 및 알루미늄 합금용 양극 코팅

밀-STD-171—Standard 표면 마무리 및 처리용

ASTM B244-09-Standard 와전류 계측기를 사용한 알루미늄의 양극 코팅 및 비자기 기반 금속의 기타 비전도성 코팅 두께 측정을 위한 테스트 방법

ASTM B487-85-Standard 단면의 현미경 검사에 의한 금속 및 산화물 코팅 두께 측정 시험 방법

ASTM B137-95-Standard 양극 코팅 알루미늄의 단위 면적당 코팅 질량 측정을 위한 시험 방법

ASTM B136-84-Standard 알루미늄 양극 코팅의 내오염성 측정 방법

ASTM B457-67-Standard 알루미늄 양극 코팅의 임피던스 측정을 위한 테스트 방법

ASTM B580-79-Standard 알루미늄의 양극 산화 코팅 사양

ASTM B680-80-Standard 산 용해에 의한 알루미늄 양극 코팅의 밀봉 품질 테스트 방법

ASTM B893-98-엔지니어링적용을 위한 마그네슘 하드코트 아노다이징 사양

AMS2468—알루미늄 합금의 하드코팅 처리

AMS2469—알루미늄 및 알루미늄 합금의 하드코팅 처리

AMS2471—알루미늄 합금 황산 공정의 양극 처리, 염색되지 않은 공정

AMS2472—알루미늄 합금 황산 공정의 양극 처리, 공정 염색

AMS-A-8625—알루미늄 및 알루미늄 합금용 양극 코팅(MIL-A-8625 사본)

ISO 7599 - 알루미늄 및 그 합금의 아노다이징; 알루미늄의 양극 산화물 코팅에 대한 일반 사양

ISO 8078 - 알루미늄 합금의 양극 처리 – 황산 공정, 염색되지 않은 코팅

ISO 8079 - 알루미늄 합금의 양극 처리 – 황산 공정, 염색 코팅

ISO 10074 - 알루미늄 및 그 합금의 경질 양극 산화 코팅 사양

BS / DIN EN 2101 - 알루미늄 및 단조 알루미늄 합금의 크롬산 아노다이징 사양

BS/DIN 2284 - 알루미늄 및 단조 알루미늄 합금의 황산 아노다이징 사양

BS/DIN 2536—알루미늄 합금의 경질 아노다이징 처리

BS / DIN 2808 - 티타늄 및 티타늄 합금의 아노다이징

DIN EN ISO 7599-알루미늄및 알루미늄 합금 아노다이징- 알루미늄에 장식 및 보호용 양극 산화 피막을 지정하는 방법