강철 표면은 보호 코팅을 적용하기 전에 연마 충격에 의해 자주 청소됩니다. 앵커 패턴이라고도 하는 결과 표면 프로파일은 작업 또는 계약 사양을 준수하기 위해 정확하게 평가해야 하는 복잡한 피크 및 밸리 패턴으로 구성됩니다. 측정된 매개변수에는 프로파일 높이, 피크 수, 피크 밀도 및 표면적 증가(rugosity)가 포함됩니다.

보호 코팅 산업에서 복제 테이프는 표면 프로파일을 정량화하는 데 널리 사용됩니다. 그러나 대부분의 다른 필드 측정 수단과 마찬가지로 테이프는 최대 프로파일 높이만 결정합니다. 전자 또는 컨포칼 현미경 또는 간섭계 레이저 프로파일러를 사용하여 표면 질감의 다른 측정은 얻을 수 있지만 이러한 크고 복잡하며 값비싼 기기는 현장 사용에 적합하지 않습니다.

복제 테이프는 블라스트 클리닝된 강철 표면의 역 사본을 제공합니다. 이 백서에서는 코팅 전문가가 요구하는 다른 표면 프로파일 매개변수의 소스로서 복제 테이프를 재검토합니다. 간단하고 저렴한 필드 장치를 사용하여 복제 테이프에서 귀중한 새 정보를 얻는 방법을 설명합니다.

키워드: 표면; 윤곽; 복제본; 테이프; 거칠기; 집착; 루고시티

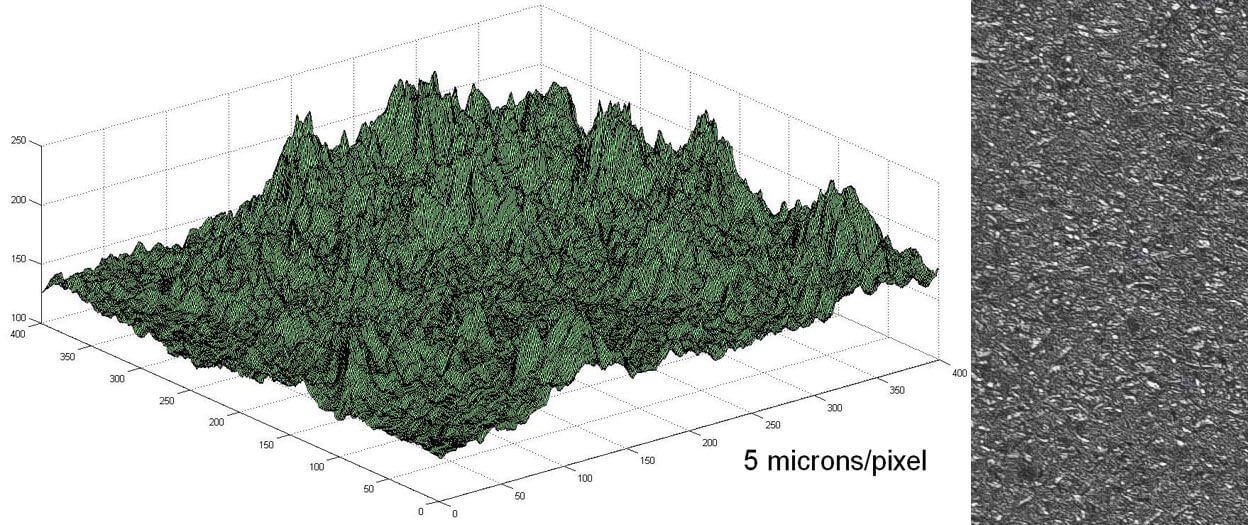

폭발 청소 후 강철 표면은 쉽게 특성화되지 않는 피크와 밸리가있는 무작위 불규칙성으로 구성됩니다 (그림 1). 블라스팅된 표면의 특성은 페인트 접착을 예측합니다. 피크에서 계곡까지의 거칠기가 충분하지 않으면 페인트가 부착되지 않습니다. 피크 대 밸리 거칠기가 너무 크면 높은 피크가 페인트를 통해 돌출되어 부식의 초점이 될 수 있습니다.

코팅 전문가는 초점 현미경, 표면 비교기, 깊이 마이크로미터 및 스타일러스 거칠기 측정기를 포함한 다양한 측정 방법을 사용할 수 있습니다. 각각은 정보의 일부를 제공합니다. 하나의 실용적인 출처에서 필요한 매개 변수를 얻는 것이 바람직합니다. 이 백서에서는 복제 테이프를 가능한 소스로 검사합니다.

복제 테이프는 표면을 특성화하는 데 오랫동안 알려진 방법입니다. 간단하고 비교적 저렴하며 다른 방법의 결과와 좋은 상관 관계를 보여줍니다. 스타일러스 기기나 간섭계 레이저 스캐닝 또는 광학 초점 거리 측정 장치로 직접 측정하기 어려운 곡면에서의 측정에 특히 유용합니다. 따라서 표면 프로파일을 측정하는 데 가장 널리 사용되는 현장 방법이 된 것은 놀라운 일이 아닙니다. 그 작동은 ASTM D44171, ISO 8503-52, NACE RP02873 및 AS 3894.54를 포함한 여러 국제 표준에 설명되어 있습니다.

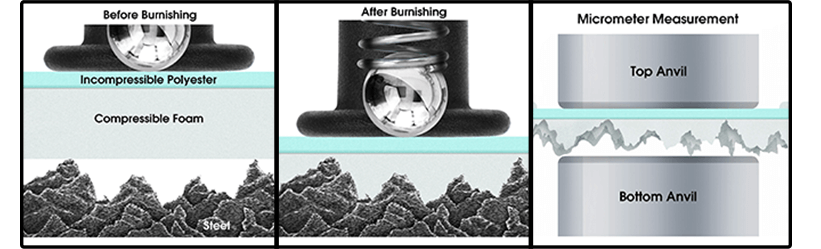

복제 테이프는 매우 균일한 두께(50μm +2μm)의 비압축성 폴리에스테르 기판에 부착된 압축성 폼 층으로 구성됩니다. 거친 강철 표면에 대고 누르면 폼이 표면의 인상 또는 역 복제를 형성합니다. 폼은 붕괴 전 두께의 약 25 %까지 붕괴 될 수 있습니다. 따라서 원래 표면의 가장 높은 피크가 폴리에스터 백킹까지 밀려나면서 완전히 압축된 폼이 옆으로 변위됩니다. 마찬가지로 원본에서 가장 깊은 계곡은 복제본에서 가장 높은 봉우리를 만듭니다.

스프링 마이크로미터의 모루 사이에 압축 테이프(복제본)를 놓고 비압축성 폴리에스테르 기판(50μm)의 기여도를 빼면 평균 최대 피크 대 밸리 표면 거칠기 프로파일을 측정할 수 있습니다(그림 2).

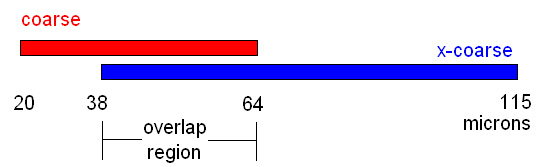

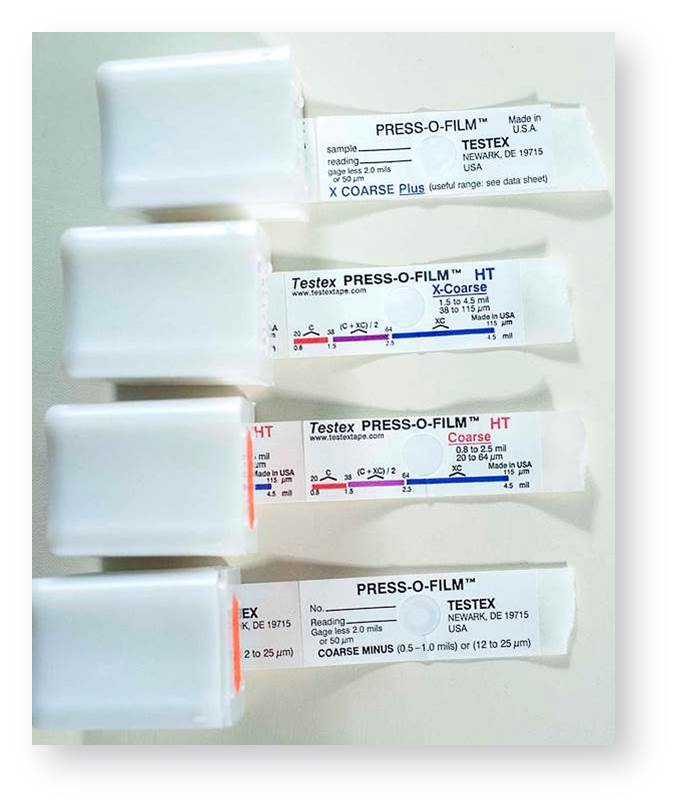

복제 테이프는 다양한 범위에서 프로파일 측정을 용이하게 하기 위해 여러 두께로 제공됩니다. 복제 테이프를 사용한 측정의 기본 범위는 다음과 같이 두 가지 등급의 테이프로 덮인 20 - 115 μm입니다.

복제 테이프는 1960년대 후반부터 연마 블라스팅 강철의 거칠기 프로파일을 측정하는 데 사용되었습니다. 다른 방법에 비해 견고성, 상대적으로 낮은 시작 비용, 우수한 반복성 및 평가되는 표면의 물리적 복제본을 유지하는 옵션의 장점이 있습니다. 이 방법은 널리 사용되고 널리 이해되고 있습니다.

때때로 과소 평가되는 또 다른 이점은 뾰족한 프로브 기술과 달리 복제 방법이 강력한 통계를 산출하기에 충분히 큰 인접한 2차원 영역을 샘플링한다는 사실입니다. 예를 들어, 단일 전자 표면 거칠기 테스터 스캔은 길이 12.5mm, 너비 10μm, 총 면적 0.12mm2의 연마 블라스팅 표면을 따라 라인을 샘플링합니다. 단일 플라스틱 폼 복제본은 면적이 250배 더 큰 약 31mm2를 샘플링합니다.

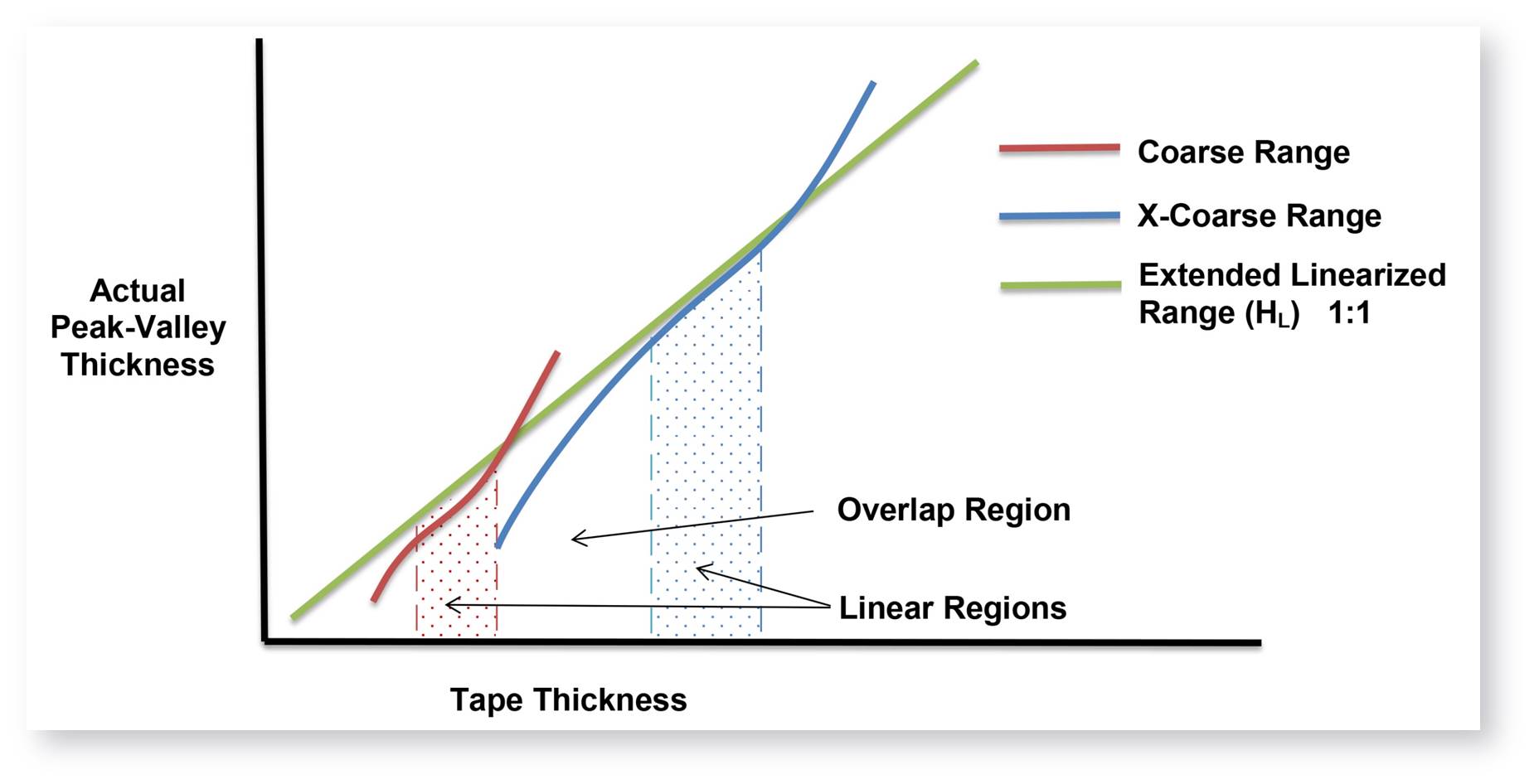

그러나 이러한 장점과 함께 단점이 있습니다. 가장 주목할만한 것은 이 복제 방법 및 관련 두께 결정이 아날로그 절차이며 테이프의 각 등급 또는 두께가 제한된 범위의 프로파일 높이에서만 정확하다는 사실입니다. 코팅 및 라이닝 분야에서 가장 큰 관심을 끄는 프로파일 범위(약 20 - 115 μm)에는 "Coarse" 및 "X-Coarse"의 두 가지 등급의 테이프가 필요합니다.

An unfortunate characteristic of replica tape is that measurements are most accurate near the middle of each grade's range and least accurate at the outer ends of each grade's range (Fig.3). That is why two other grades, Coarse Minus (<20 µm) and X-Coarse Plus (>115 µm), are used to check and, if necessary, adjust measurements at the lower and upper ends of the primary range.

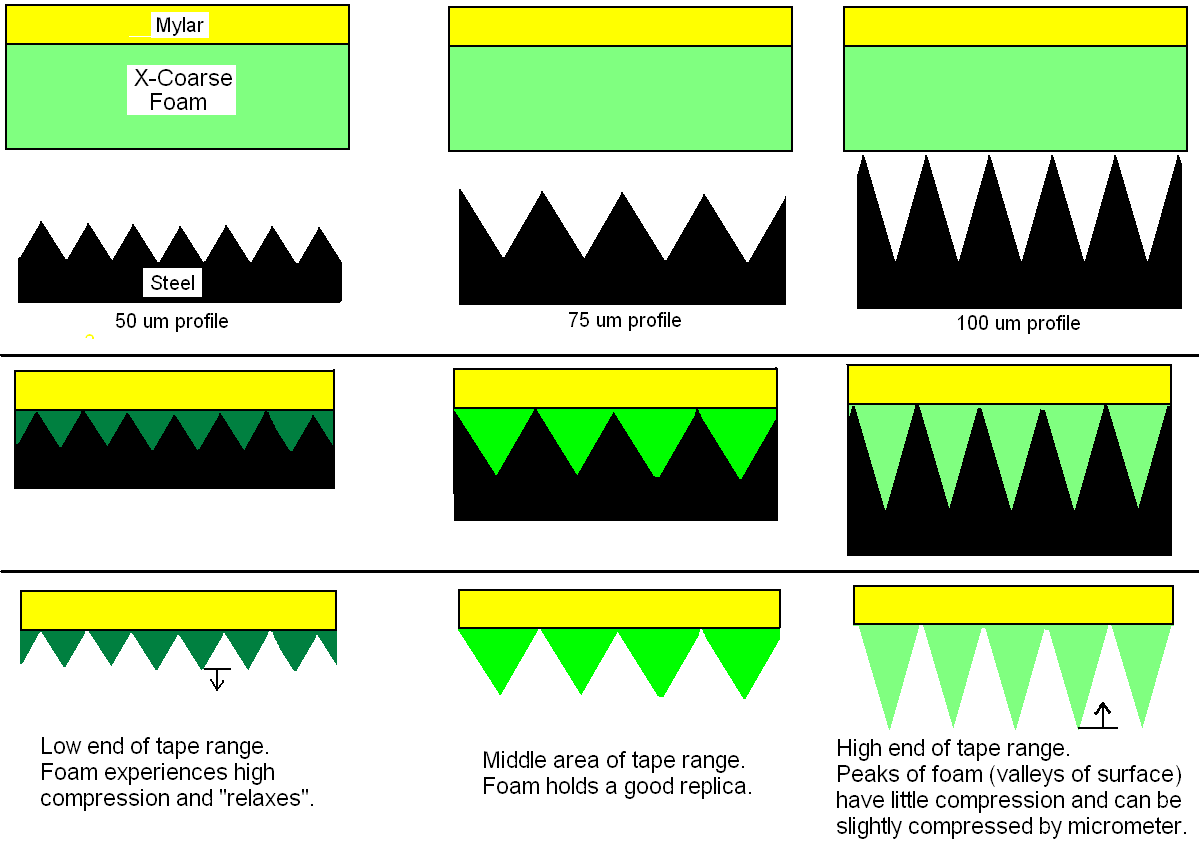

각 테이프 등급 범위의 at 선형성이 손실되는 이유는 테이프가 해당 두께 영역에서 압축되는 방식과 관련이 있습니다. 테이프의 각 두께 또는 등급은 복제하는 데 필요한 피크가 복제 폼의 전체 두께에 가까워질수록 정확도가 떨어집니다. 마이크로미터로 측정하는 동안 피크는 피크 높이 평균화라는 형태로 약간 압축됩니다. 이로 인해 등급 범위의 at 정확도가 제한됩니다. 범위의 at 정확도가 제한되는 이유는 단단히 눌린 주방 스펀지처럼 복제 폼이 완전히 압축된 상태에 도달한 후 약간 이완되기 때문입니다(그림 4). 그 결과 상단이든 at 복제 폼의 압축에 대한 반응은 압축 정도와 선형적으로 관련되지 않는다는 것을 알 수 있습니다.

거친 등급 범위의 상단과 X-코아스 등급 범위의 하단은 38~64μm의 "겹침" 영역을 공유합니다(그림 3&5). 현재 Testex 지침은 비교적 복잡하고 시간이 많이 소요되는 절차(평균적으로 Coarse 등급을 사용한 1회 판독과 X-Coarse 등급을 사용한 1회 판독)를 설명하는데, 이는 더 넓은 20 - 115μm 범위에서 합리적으로 정확한 판독을 얻기 위해 Coarse 및 X-Coarse 하위 범위를 함께 짜는 데 사용됩니다. 이 레시피는 정확도와 사용 편의성 사이의 절충안입니다.

대안적으로, 이들 2개의 테이프 등급 서브-범위의 비선형성 및 제한된 범위에 의해 부과된 결점들은 "룩-업 테이블들"을 사용하는 프로세서에 의해 보상될 수 있다. 이것은 단순한 스프링 마이크로 미터의 옵션이 아닙니다 (그림 6). 강력한 프로세서를 사용하는 전자 기기는 사용자에게 복제 두께 (H)의 전통적인 직접 판독 값을 표시하거나 조정 값을 적용하고 표면 프로파일 높이 (HL)의 선형화 된 측정을 표시하는 옵션을 제공 할 수 있습니다.

.png)

기기의 프로세서는 "선형화" 모드 HL로 전환될 때 필요한 판독값(일반적으로 단일 "Coarse" 또는 "X-Coarse" 등급 복제본을 삽입해야 함)을 통해 사용자를 안내하고 폼의 비선형 응답에 맞게 조정된 측정값을 반환합니다. 이 선형성 조정은 작은 경향이 있습니다 ( standard 편차) 그러나 장치의 신호 컨디셔닝의 주요 이점은 측정 불확실성의 감소, 검사기 워크로드 및 오류 가능성의 감소, 검사자가 정확성을 보장하기 위해 필요한 복제본 수의 감소입니다. 또한 각 등급의 테이프는 실제로 라벨에 지정된 것보다 더 넓은 범위에서 작동하므로 적절한 조정 계수를 사용하여 X-Coarse 등급을 사용하여 공칭 Coarse 범위의 프로파일을 측정할 수 있으며 그 반대의 경우도 마찬가지입니다.

이 개선된 프로파일 높이 정보가 흥미롭긴 하지만, 복제본의 31mm2 표면적에는 더 많은 표면 특성화 데이터가 포함되어 있습니다. 디지털 이미징을 통해 중요한 새로운 데이터를 사용할 수 있습니다.

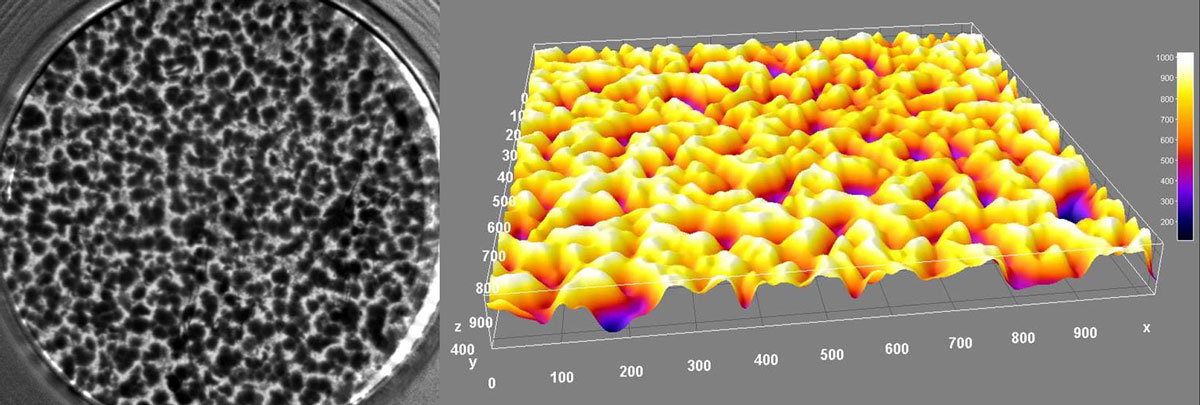

표면을 복제하는 용량과 관련된 테이프의 속성은 압축되는 테이프의 광 전송 증가입니다. 빛의 투과는 압축 정도에 비례합니다. 백라이트 복제 테이프 조각의 사진은 압축률이 높은 밝은 영역(피크)과 압축률이 낮은 어두운 영역(계곡)을 보여줍니다(그림 7a).

이 투명도 원리를 사용하면 디지털 이미지 센서로 촬영한 인상의 밝은 점을 간단히 계산하여 피크 수를 결정할 수 있습니다. 이러한 밝기 측정 (각각 스타일러스 프로파일 측정 장치의 5 미크론 프로브와 크기가 비슷함)은 두께 측정에 해당하며, 이는 원래 표면의 프로파일을 반영합니다. 적절한 알고리즘을 실행하는 프로세서가 있는 기기는 피크를 식별하고 영역 피크 밀도, 즉 ASME B46.15에 정의된 대로 제곱센티미터당 존재하는 피크 수 또는 Pd를 결정할 수 있습니다.

스타일러스 프로파일러와 달리 복제 테이프 피크 카운터는 섬세하고 값비싼 실험실 등급 간섭계 광학 프로파일러와 마찬가지로 실제 2차원 피크 밀도를 계산합니다. 스타일러스 프로파일러는 거친 표면에서 한 줄만 측정하며 "피크"로 기록하는 대부분의 피처는 실제로 스타일러스가 피크의 상단이 아닌 피크의 측면을 추적하는 "피크 숄더"입니다.

이러한 이미지의 또 다른 장점은 각 측정값을 도출하는 데 더 많은 데이터가 사용된다는 것입니다(단일 복제 테이프 측정의 경우 1,000,000포인트, 단일 2.5cm 스타일러스 스캔의 경우 5,000포인트). 또한 이 모든 작업은 저렴한 하드웨어를 사용하여 실험실 장비에서 얻은 것과 유사한 표면 특성화 데이터를 얻는 견고한 현장 기기로 수행됩니다.

3D 렌더링 소프트웨어를 사용하여 강도 이미지 해석에 두께/투명도 관계를 적용하면 추가적인 표면 특성화 파라미터를 추출할 수 있습니다. 그 결과 간섭계 프로파일링 장치보다 훨씬 저렴한 at 블라스팅된 강철 표면의 3차원 지도를 얻을 수 있습니다(그림 7b).

피크 높이와 피크 수는 코팅의 장기 접착에 영향을 미치는 요소이지만, 각각은 보다 근본적인 기본 매개변수인 개발된 표면적6 또는 Sdr에 기여합니다.

3D 이미지에서 블라스팅 작업으로 인한 표면적의 증가를 측정할 수 있습니다. Sdr은 코팅 전문가에게 루고시티 값(블라스팅으로 생성된 추가 표면적을 백분율 증가(실제 면적/x-y 영역)7로 제공하여 적용 기술에 기능적 상관 관계를 제공하는 3D 필드 매개변수입니다.

두께 및 이미징 센서를 사용하는 간단하고 저렴한 휴대용 장치는 복제 테이프를 특성화하고 원본 표면의 이미지 및 통계를 생성할 수 있습니다. 이러한 매개 변수에는 다음이 포함됩니다.

H – 마이크로미터 또는 두께 센서로 복제 테이프의 두께를 측정하여 얻은 최대 피크 간 거리의 평균입니다.

HL – 2개 이상의 복제본을 평균화할 필요 없이 테이프 비선형성에 맞게 조정된 보다 정확한 피크 간 높이 측정입니다. 이 방법은 각 등급의 복제 테이프 범위를 확장할 수 있다는 추가적인 이점이 있습니다.

Pd – ASME B46.1에 따른 면적 피크 밀도. 이 값은 종종 보호 코팅을 고정하는 데 사용할 수있는 기계적 결합의 양을 나타내는 지표로 인용됩니다.

Sdr – 개발 된 계면 면적 비율은 측정 영역의 크기 인 이상적인 평면과 비교하여 텍스처가 기여한 추가 표면적의 백분율로 표시됩니다. 이미지 – 문서화를 위한 복제 테이프 표면의 2D 및 3D 렌더링.

1 ASTM D4417 "Standard 블라스트 클리닝 강철의 표면 프로파일의 현장 측정을 위한 테스트 방법"(ASTM International, 100 Barr Harbor Drive, West Conshohocken, PA 19428)

2 ISO 8503-5 "페인트 및 관련 제품을 적용하기 전에 강철 기판 준비 — 블라스트 클리닝 된 강철 기판의 표면 거칠기 특성 — 파트 5 : 표면 프로파일 결정을위한 복제 테이프 방법"(국제 표준화기구 (ISO), 1 rue de Varembé, Case postale 56, CH-1211, Geneva 20, 스위스)

3 나스 Standard RP0287-2002, "복제 테이프를 사용한 연마 블라스트 클리닝 강철 표면의 표면 프로파일의 현장 측정". (미국 부식 엔지니어 협회 (NACE), 1440 사우스 크릭 박사, 휴스턴, 텍사스 미국 77084-4906)

4 오스트레일리아인 Standard AS 3894.5-2002, "보호 코팅의 현장 테스트, 방법 5: 표면 프로파일 결정". (표준 호주, GPO 상자 476, 시드니 NSW 2001 호주)

5 ASME B46.1-2009 "표면 질감 (표면 거칠기, 물결 모양 및 누워)"(미국 기계 공학회, 쓰리 파크 애비뉴, 뉴욕, NY 10016-5990 미국)

6 ISO 25178-2 "기하학적 제품 사양(GPS) – 표면 질감: 영역 – 파트 2: 용어, 정의 및 표면 질감 매개변수"(국제 표준화 기구(ISO), 1 rue de Varembé, Case postale 56, CH-1211, Geneva 20, 스위스)

7C.A. Brown and S. Siegmann, "접착력 및 면적 척도 프랙탈 분석의 기본 척도", 국제 공작 기계 및 제조 저널, 41 (2001) 1927-1933

i저자는DeFelsko의 Leon Vandervalk와 Testex Bob Stachnik의 도움에 감사드립니다.

DAVID BEAMISH (1955 – 2019), 전 세계적으로 판매되는 휴대용 코팅 테스트 장비의 뉴욕 기반 제조업체 인 DeFelsko Corporation의 전 사장. 그는 토목 공학 학위를 받았으며 산업 도장, 품질 검사 및 제조를 포함한 다양한 국제 산업에서 이러한 테스트 장비의 설계, 제조 및 마케팅 분야에서 25년 이상의 경험을 가지고 있습니다. 그는 교육 세미나를 실시했으며 NACE, SSPC, ASTM 및 ISO를 포함한 다양한 조직의 정회원이었습니다.